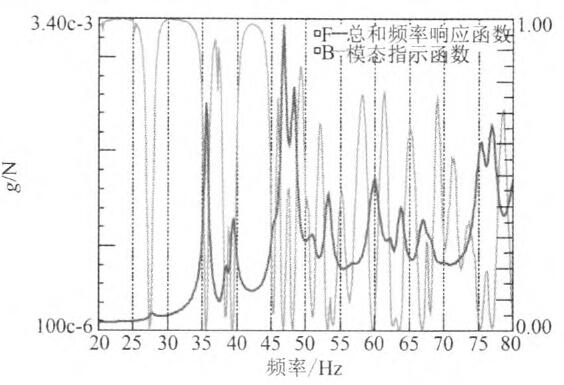

(2)一阶扭转频率下降3.66 Hz。车顶最低模态27.48 Hz与怠速激励频率接近,存在板件共振从而加大怠速噪声的风险;

( 3)装配集成调光车顶的车身模态分布密度高于原车,增大了整车共振几率。

综上,集成调光车顶作为大板件在整车上的应用还需考虑如下因素;

( 1)增强自身刚度(如PC板厚度增加),避免模态过多;

(2》增强车顶安装梁刚度,或增加横梁机构、加强框架等增大刚度。

3整车高低温存储试验

集成调光车顶在应用过程中面临的另一关键技术是耐候性。参照汽车零件耐候交变试验相关标准,对装配集成调光车顶的车型R整车进行了高低温存储试验。通过试验环境温湿度的循环交变,检验整车及集成调光车顶相关零部件在经历各种恒定或交变的极端气候条件下发生的变化,从而评估其耐气候性能。

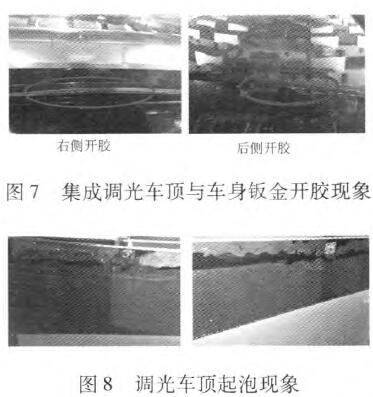

在湿度30%~80%,温度-35 ~80℃交替变化的试验条件下进行了10个循环(1个循环720 min)的存储试验。试验结果如下:

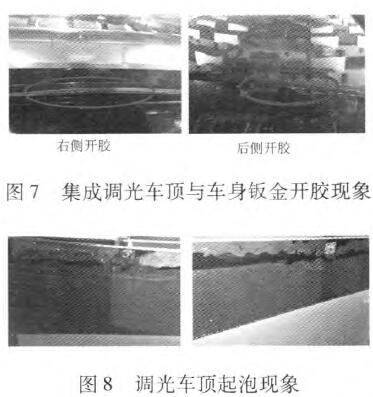

(1 )如图7所示,在第4个循环完成后,车顶右侧和后侧在PC与车身饭金连接处出现了部分开胶现象,并持续到第10个循环;

(2)如图8所示,试验完成后,集成调光车顶PC上下板之间有气泡产生,尤其以液品膜边缘最为密集。

结合材料特性,对比传统风挡和车窗玻璃,分析原因如下:

( 1 )PC材料热膨胀系数为普通工业玻璃的4~6倍,热胀冷缩现象比较明显。由于集成调光车顶为大板件,高低温交变条件下热应力导致边缘伸缩量较大,拉裂PC板材与车身饭金连接胶层;

( 2)PC上下片夹层液晶调光膜进行集成时,采用真空抽压热熔EVA胶胶合的工艺连接。真空度不够导致卖层中残留气体较多,高温环境下气体膨胀产生气泡。

综上,PC集成车顶在实车应用考虑耐候性时还需保证装配工艺这一关键因素:PC板材料特性不同于传统风窗玻璃,在胶粘工艺基础上可考虑螺栓连接等其他连接工艺,胶的种类选取也应当与PC材料特性匹配。

4结语

针对集成PC板材与液晶变色膜的调光车顶在整车应用(车型R)的关键技术研究,得出如下结论:

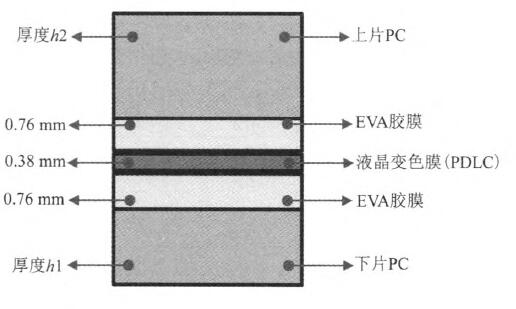

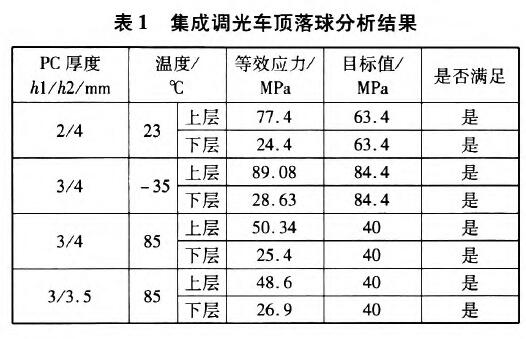

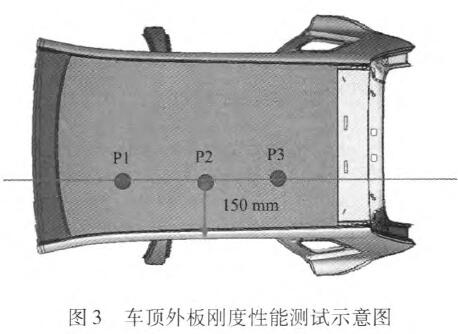

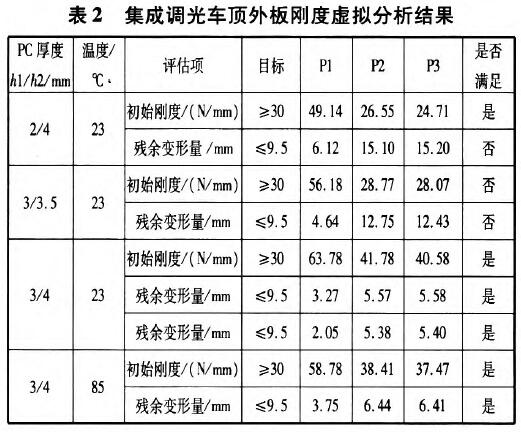

( 1)车顶采用上/下片4 mm/ 3 mm厚度PC板夹层液晶变色膜,并通过EVA胶胶合的集成方案,可以满足落球分析的强度要求和外板刚度测试要求,且具有轻量化、增大透光面积、简化机构增大车内空间的优势。

(2)通过车身模态试验评估,集成调光车顶作为大板件存在模态较多且偏低的现象,整车应用有共振风险,还需通过增强自身刚度或附加加强机构来优化整车模态性能。

〔3)整车高低温存储耐候性测试出现PC与车身饭金连接开胶、液晶膜夹层起泡问题,在极端工况下的应用还需结合材料特性在调光车顶集成和整车装配的工艺上改进优化。

参考文献

[1]李印鹏,向丽琴.P院材料汽车三角窗设计[J.工程材料应用,2015i3);70一72.